一、总体流程概述

原木 → 去皮 → 软化处理 → 定尺切段 → 旋切 / 刨切 → 剪切定宽 → 干燥 → 检验分等 → 堆垛储存

二、主要工艺流程与设备

1.原木准备(Log preparation)

目的:选择合适树种、去除杂质、保证原料质量。

主要作业内容:原木检验与分级(树种、直径、缺陷等)原木锯段(按单板机床规格长度切段)。主要设备:原木输送机(Log conveyor),横截锯(Cross-cut saw),原木分级平台(Sorting deck)

2.去皮(Debarking)

目的:去除树皮,防止刀具磨损,提高单板表面质量。

设备:旋转去皮机(Rotary debarker):常见滚筒式或链条式。环刀式去皮机(Ring-type debarker):用于高精度要求的工厂。

3.软化处理(Soften or Conditioning)

目的: 通过加热软化木材,使切削时单板厚薄均匀,防止开裂。

工艺方式:热水浸泡(Hot water soaking),蒸汽软化(Steam conditioning)

典型参数:温度:80~100°C时间:6~24小时(视树种与直径而定)

设备:浸泡池(Soaking pit / vat),蒸汽槽(Steam chamber),热水循环系统

4.定尺切段与中心找正(Cutting & Centering)

目的: 将软化后的原木切成适合旋切或刨切的长度并定中心。

设备:定尺锯(Log cutting saw),定心机(Centering machine),装卡机(Spindle chuck loader)

5.单板切削(Veneer Cutting)

这是最关键的阶段,分为两种主要方式:

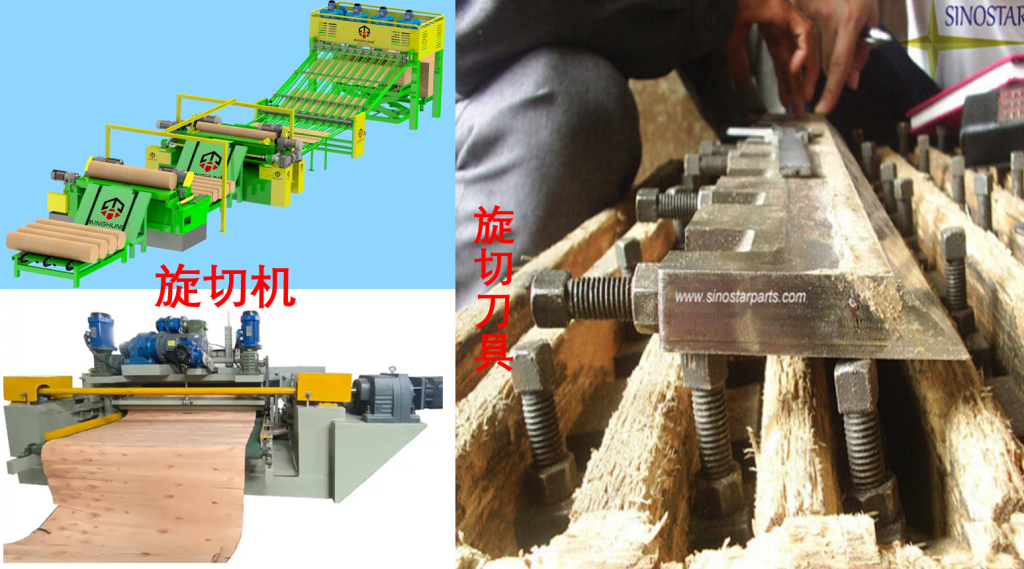

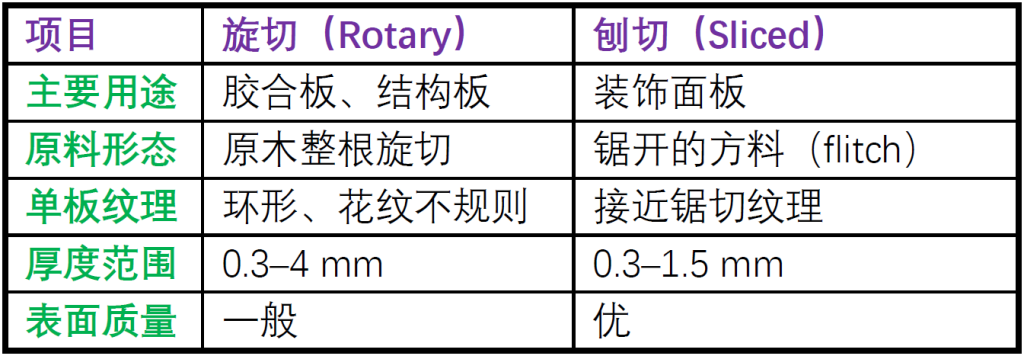

A. 旋切(Rotary cutting)

适用于: 胶合板用单板(厚度一般 0.3~4 mm)

工艺: 原木绕中心旋转,刀具沿半径方向切削连续单板。

设备:旋切机(Rotary lathe / Peeling lathe),旋切刀具(Veneer knife),厚度控制装置(Knife gap control system)

B. 刨切(Slicing)适用于: 装饰用单板(厚度 0.3~1.5 mm)

工艺: 将锯开的木方(flitch)固定后,刀具往复运动切出单板。

设备:刨切机(Slicer),立式或卧式刨切机(Vertical / Horizontal slicer),压紧装置与送料系统

6.单板剪切定宽(Veneer clipping / trimming)

目的: 将旋切或刨切出的单板切成所需尺寸、去除边废。

设备:旋切单板剪切机(Rotary clipper),横向剪切机(Cross clipper),定宽机(Trimmer)

7.单板干燥(Veneer drying)

目的: 降低含水率至 6%~12%,防止后续翘曲或开裂。

设备类型:辊式干燥机(Roller dryer):常见于旋切单板。网带式干燥机(Mesh belt dryer):用于薄单板或高档单板。热风循环系统、热源(蒸汽、导热油、天然气等)

控制参数:温度:120~180°C,时间:3~10分钟(依厚度与木种)

8.检验与分等(Grading & Repair)

目的: 按外观、厚度、缺陷分类,提高利用率。

设备:自动厚度检测仪(Thickness gauge),光学扫描检测系统(Optical scanner)

人工检验台,修补设备(Patch machine)

9.堆垛与储存(Stacking & Storage)

目的: 防止翘曲,准备进入后续胶合或贴面工序。

设备:堆垛机(Stacker),调湿库(Conditioning room),输送系统(Conveyor line)